Comment faire un cadre en fibre de carbone?

- 2022-10-28

La fibre de carbone dont nous parlons est en fait un matériau composite à base de carbone, qui n'est pas le seul matériau dans les cadres, les jantes et les barres de bicyclette. C'est parce que la super rigidité de la fibre de carbone est une condition préalable au processus. Lorsque le matériau est composé à 100% de fibres de carbone, il est très fragile et tend à se déchirer dans la direction de la fibre. Pour développer sa rigidité, la fibre de carbone (tissu) est immergée dans la résine époxy avant le moulage pour former un composite. Les pièces en fibre de carbone des bicyclettes sont traitées selon cette procédure. La résine joue un rôle clé dans la formation du tissu de carbone, en maintenant les fibres de carbone ensemble et en augmentant la ténacité et la durabilité. Les fibres de carbone trempées dans la résine et plastifiées absorbent les chocs et les vibrations lorsqu'elles sont heurtées et peuvent se déformer sans se casser pour obtenir les propriétés parfaites requises pour le matériau du vélo.

La fibre de carbone est un matériau très magique dont la rigidité est complètement différente de celle du métal. La rigidité des produits en fibre de carbone est plus facile à contrôler et les caractéristiques de rigidité peuvent être présentées dans une direction. Avant de modéliser le cadre, le type, la résistance, l'orientation de la fibre, l'ajustement du tissu en fibre de carbone. L'orientation est un moyen de contrôler la performance globale du cadre, de sorte que sa rigidité peut être ajustée en fonction de la façon dont le composite en fibre de carbone est ajusté en ligne droite ou placé dans le moule, qui est appelé anisotropie individuelle. Au contraire, le métal est isotrope et présente les mêmes propriétés de résistance et de rigidité sur n'importe quel axe du matériau. En plus d'être supérieur au métal, il a l'avantage d'être plus léger que d'autres matériaux familiers.

Au fur et à mesure que la technologie de traitement des fibres de carbone s'itére et progresse, les ingénieurs - cadres utilisent l'anisotropie des fibres de carbone pour coordonner et combiner les niveaux de résistance des tissus de carbone, la quantité de matériau imprégné, la forme, la taille et l'orientation des brins de fibres de carbone, ainsi que le temps de cuisson au moyen d'un programme logiciel. Pour contrôler les performances du cadre en carbone ou de la roue en carbone. De cette façon, le cadre en fibre de carbone atteint l'équilibre ultime de la légèreté infinie et de la résistance géométrique, de sorte que les composants en fibre de carbone ont un espace de traitement infini. Toutefois, le prix des tissus en carbone de qualité supérieure reste élevé et ces conceptions et procédures sophistiquées, ainsi que la main - d'oeuvre nécessaire, sont très coûteuses. Tout cela ajoute au mystère du vélo en fibre de carbone.

Procédé de fabrication de cadres en fibre de carbone

Les composants en fibre de carbone sont fabriqués par cuisson et coulée intégrées, ainsi que par épissage et collage. Les deux méthodes de formage présentent des avantages et des inconvénients, mais dans l'ensemble, l'intégration des cadres en fibre de carbone est plus avantageuse et plus difficile pour les performances du produit. Avec le suivi complet de la technologie, de la conception et de la technologie de la fibre de carbone dans les entreprises automobiles nationales, le marché automobile de la fibre de carbone est plein d'attentes dans l'industrie. Utilisons le processus de la ligne de production de fibres de carbone de Shandong Ruibao pour voir comment les tissus de carbone sont transformés en cadres de haute performance étape par étape.

▲ Le châssis en carbone est entièrement conforme aux exigences de résistance maximale de DH, avec un poids total de 5 kg inférieur de moitié à celui du châssis en aluminium.

Étapes de fabrication

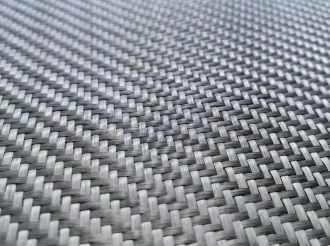

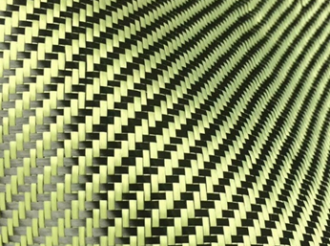

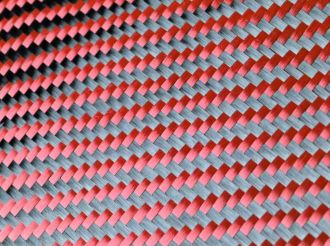

Étape 1: Tout d'abord, le fil de carbone est tissé pour produire des composites de fibres de carbone de différentes spécifications. Le processus de tissage des fils est similaire à celui du tissage, c'est - à - dire que les fils de carbone sont tissés mécaniquement selon des normes techniques pour former une variété de matières premières de tissu de carbone. Le tissu est ensuite trempé dans la solution de résine appropriée, puis séché et moulé pour le fixer. Il est intéressant de noter que les fils de carbone sont parfois stockés dans des entrepôts frigorifiques afin d'éviter toute déformation.

▲ Fil de carbone tissé, c'est - à - dire tissu embryonnaire de tissu de carbone.

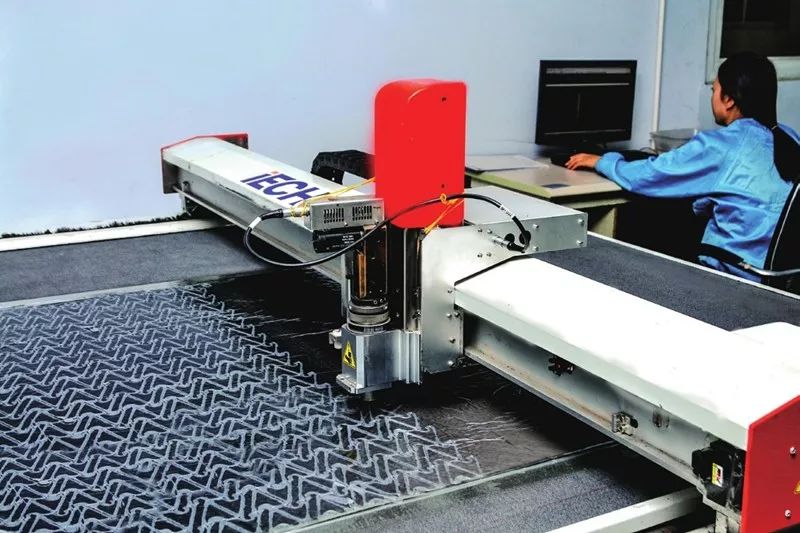

Étape 2: couper scientifiquement le fil de carbone et le marquer en détail sur chaque morceau de tissu de carbone. Chaque cadre en fibre de carbone est fait de centaines de tissus de carbone différents. De gros morceaux de tissu de carbone seront grossièrement coupés en petits morceaux faciles à manipuler. Forme Un cadre se compose de plus de 500 collages individuels en carbone. Chaque modèle a besoin d'un type particulier de tissu en fibre de carbone, et même avec le même moule, la quantité de tissu en fibre de carbone peut varier.

▲ Couper le tissu en carbone pour assembler les parties.

Troisième étape: encore une fois, le matériau enroulé, c'est - à - dire le prépreg de fibre de carbone découpé, placé sur le matériau de base dans un ordre et un angle spécifiques, de sorte qu'il ait initialement la forme d'un cadre, en attendant l'étape suivante de solidification, c'est - à - dire l'opération d'enroulement à l'usine de raybow. Ceci a été fait dans un atelier fermé et sans poussière avec des exigences environnementales très strictes. Étant donné qu'il s'agit d'un certain nombre de secrets d'affaires et de brevets techniques, seule une petite partie du processus complexe peut être observée ici.

▲ Le fil de carbone imprégné de résine est collé au noyau.

Étape 4: passer à la phase de moulage, placer le produit laminé dans le moule de moulage et Extruder à haute température. Les moules en fibre de carbone sont également un maillon de la concentration de la technologie et des coûts. Il est important de s'assurer que les matrices et les cadres ont le même taux de dilatation thermique, ce qui est important pour assurer la précision des cadres, en particulier à un moment où les exigences de précision de la fabrication des bicyclettes sont de plus en plus élevées.

▲ Après avoir placé le matériau de la bobine dans le moule pour la coulée à haute température.

Étape 5: pour les pièces qui ne peuvent pas être entièrement moulées, il faut coller les pièces ensemble avec de la colle spéciale, puis les fixer en une seule pièce par cuisson à haute température. À ce moment - là, le cadre collé sera Clampé sur un support spécial en fibre de carbone et envoyé au four de durcissement pour le durcissement. Une fois le processus de durcissement terminé, le cadre peut être retiré du four de durcissement et du support.

▲ Les pièces sont durcies par collage et cuisson pour former une forme complète.

Étape 6: Enfin, le polissage à la main, la remise à neuf, le forage, etc. après le polissage et la finition, le cadre est prêt pour la peinture finale et la décalcomanie, la décalcomanie de transfert humide avant la peinture. Ensuite, un beau et puissant cadre en fibre de carbone est terminé.

▲ Atelier de broyage des cadres en carbone.

▲ Procédure finale de peinture et d'étiquetage.

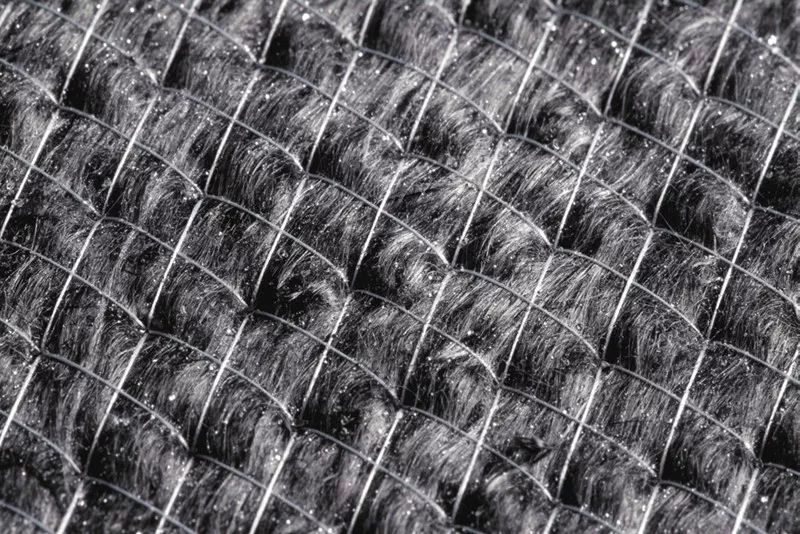

▲ Structure d'un matériau carbone de qualité T800 agrandi 1000 fois.