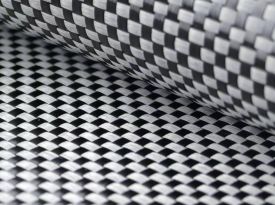

Fibres aramides pour équipements de protection individuelle

La fibre d'aramide est connue pour son utilisation dans les gilets pare - balles et anti - piqûres. Dans les gilets pare - balles et anti - piqûres, la fibre d'aramide est considérée comme contribuant à sauver des milliers de vies. Il est léger et très puissant et peut être utilisé pour rendre les vêtements, accessoires et équipements plus sûrs, plus résistants à la coupe et plus durables. Les fibres aramides contribuent à assurer une excellente protection des travailleurs industriels contre les bris de verre, les éclats métalliques, les machines tranchantes et d'autres dangers.

● Vêtements industriels ignifuges

L'application de l'aramide interstitiel dans les vêtements de protection industriels tels que la pétrochimie, l'industrie chimique, l'énergie électrique et le gaz a pleinement démontré ses excellentes propriétés ignifuges et anti - explosion. Les vêtements de protection sont fabriqués à partir d'un mélange d'aramide interstitiel et d'autres fibres de haute performance pour des environnements de travail plus dangereux.

● Vêtements de course

Les vêtements de course fabriqués à partir de fibres d'aramide interposées offrent non seulement une excellente résistance au feu et à haute température, mais aussi une résistance aux gaz corrosifs et aux liquides acides, fournissant une protection complète aux pilotes.

● Outillage de soudage

Les travailleurs du soudage électrique et de la fusion des métaux peuvent à tout moment être exposés à des étincelles ou à des éclaboussures de métal fondu sur leurs vêtements, ce qui peut causer des brûlures cutanées, voire enflammer les vêtements et provoquer un incendie, ce qui constitue un danger plus grave. Les travaux métallurgiques sont exposés à des températures élevées pendant de longues périodes et les vêtements en matériaux ordinaires sont faciles à changer. Fragile, raccourcit la durée de vie. Les vêtements de protection contre le soudage et les vêtements de protection contre le four fabriqués à partir de fibres aramides interphasées présentent les caractéristiques d'un ignifuge permanent, d'une éclaboussure métallique, d'une non - adhérence, etc., et ne dégraderont pas les performances de protection en raison d'un lavage ou d'un port à long terme.

En raison de ces excellentes propriétés, la fibre d'aramide interstitielle a été largement reconnue et reconnue sur le marché intérieur et international. Des vêtements de protection en fibre d'aramide interstitielle escortent les gens de tous les horizons.

Aider les fabricants à fournir une protection de coupe de première classe et des propriétés ignifuges pour prévenir les risques professionnels dans les secteurs de l'automobile, de la fabrication, de la construction, de l'aérospatiale et de l'électronique. Lorsqu'une double protection contre les risques est nécessaire, sa résistance à la coupe et au feu est idéale.

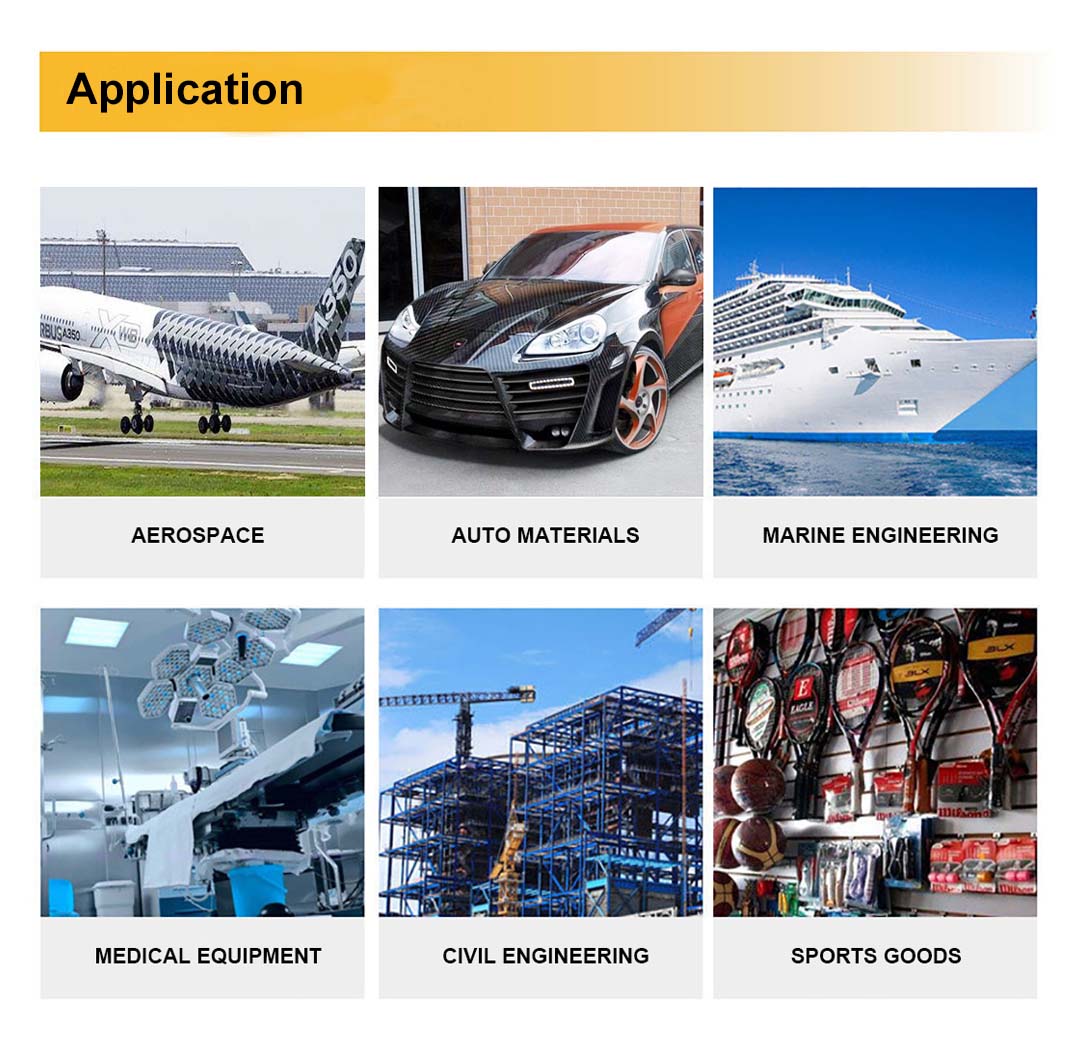

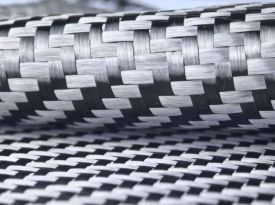

Fibre de carbone pour le transport

● Pièces automobiles en fibre de carbone

L'utilisation de pièces composites en fibre de carbone repose principalement sur les considérations suivantes:

L'un est un corps léger. La densité de la fibre de carbone est plus faible, le poids de l'acier au carbone est réduit de 50%, le poids de la structure en alliage mg / Al est réduit de 30%;

Deuxièmement, un degré élevé de convergence. La modélisation libre, la conception forte, la rationalisation et la surface peuvent être réalisées, le type de pièces et l'investissement d'outillage peuvent être réduits;

Troisièmement, améliorer l'efficacité de la production. Remplacer le poinçonnage et le soudage par des procédés de moulage et de collage, ce qui permet d'économiser les investissements dans les lignes de production, les moules et les fixations;

Quatrièmement, améliorer la sécurité des véhicules. La fibre de carbone a une résistance à la fatigue plus élevée (jusqu'à 70% ~ 80% de la charge nominale), un centre de gravité plus bas après la réduction du poids et une plus grande stabilité de fonctionnement.

De plus, la capacité d'absorption d'énergie de collision de la fibre de carbone est 6 - 7 fois plus élevée que celle de l'acier et 3 - 4 fois plus élevée que celle de l'aluminium. Cinquièmement, améliorer le confort de la voiture. Plus le taux d'amortissement est élevé, plus le bruit de l'automobile est réduit et plus le confort des passagers est élevé.

Des véhicules d'origine aux véhicules utilitaires haut de gamme et aux nouveaux véhicules énergétiques les plus populaires au cours des dernières années, les étapes d'application des pièces en fibre de carbone ne se sont jamais arrêtées. Par exemple, la boîte de batterie en fibre de carbone fabriquée conformément aux exigences de Wuxi Smart pour les nouveaux matériaux est l'Application de matériaux composites en fibre de carbone dans des cas d'application typiques. Pour les nouveaux véhicules énergétiques, la réduction du poids, la résistance aux chocs et d'autres aspects améliorent efficacement les performances des nouveaux véhicules énergétiques.

● Fibre de carbone dans les trains à grande vitesse

La solution légère du chemin de fer à grande vitesse a toujours été axée sur deux questions: premièrement, les matériaux légers doivent être suffisamment sûrs; L'autre est de réduire autant que possible le poids sur la base de la sécurité afin d'obtenir une plus grande capacité et une plus grande efficacité des transports.

Les véhicules ferroviaires à grande vitesse, tels que les trains à balles, les trains à deux étages et les trains Maglev à grande vitesse, se sont développés vers des objectifs à grande vitesse, à haut rendement, verts et intelligents. Parmi eux, les matériaux corporels légers et robustes jouent un rôle crucial. Les matériaux utilisés pour la carrosserie du véhicule sont constamment optimisés en termes de résistance, de rigidité, de résistance à la fatigue, de résistance à la corrosion et de résistance au feu. Les composites de fibres de carbone sont progressivement mis en évidence en raison de leur poids léger, de leur faible impact, de leur grande charge de levage, de leur résistance aux intempéries, de leur grande fiabilité, de leur grande disponibilité, de leur longue durée de vie et de leur faible entretien.

Le panneau de commande du conducteur de la cabine en fibre de carbone, les parties du siège en fibre de carbone, la cloison en fibre de carbone, etc., avec la proportion croissante de matériaux composites en fibre de carbone utilisés dans les véhicules ferroviaires à grande vitesse, les exigences techniques de Wuxi Smart pour les nouveaux matériaux seront également confrontées à des exigences de plus en plus élevées. En fait, cela accélère également l'application des composites de fibres de carbone en Chine.

●Pièces d'avion en fibre de carbone

Les composites de fibres de carbone ont une résistance spécifique élevée, une rigidité élevée, une bonne résistance à la fatigue et à la corrosion. Ils peuvent concevoir et améliorer l'efficacité de la structure, non seulement améliorer la sécurité, l'économie, le confort et la protection de l'environnement de l'aéronef, mais aussi améliorer considérablement l'Efficacité énergétique de l'aéronef. Actuellement, ils jouent un rôle important dans l'application de l'aéronef civil.

Entre - temps, l'application de composites de fibres de carbone dans les aéronefs pose de nouveaux défis techniques. Par rapport à la structure métallique traditionnelle, la structure composite en fibre de carbone est anisotrope et sa fragilité la rend très différente de la structure métallique traditionnelle en termes de déformation, de mécanisme de dommage et de mode de défaillance. Une série de problèmes techniques tels que l'analyse des connexions, la stabilité, la tolérance aux dommages, la chute facile, l'ouverture importante, la protection contre la foudre, la protection contre l'incendie, l'antigivrage et l'analyse inter - couches doivent être résolus.

Dans le cadre de l'optimisation globale de l'aérodynamique, de la structure et des matériaux, des technologies de fuselage et de propulsion novatrices seront utilisées pour réduire la traînée d'air et économiser du carburant. Cependant, lorsqu'on vole à des vitesses supersoniques et supersoniques, l'effet à haute température de la structure de la carrosserie est évident, ce qui nécessite non seulement une conception structurale globale des composites avancés tels que la fibre de carbone, mais aussi une conception plus légère, plus résistante aux dommages et à haute température.

Les exigences en matière de matériaux pour les pièces de fuselage et les pièces intérieures des aéronefs sont également strictes. Le cadre de siège en fibre de carbone fourni par Wuxi Zhichang New Materials Technology Co., Ltd. Pour un certain type d'a éronef civil peut non seulement réduire considérablement le poids du Siège, mais aussi supporter une pression à haute fréquence de 6 à 8 ans, et a une certaine ignifugation. Tous ces éléments imposent des exigences plus élevées pour l'application pratique des composites de fibres de carbone.

Application de fibres aramides dans les vêtements de lutte contre l'incendie

En tant que composant de base des vêtements de protection des pompiers, les exigences en matière de propriétés ignifuges sont particulièrement importantes. L'apparition de fibres aramides interstitielles a permis de mettre à niveau les vêtements de lutte contre l'incendie. Permet aux pompiers d'éliminer complètement les combinaisons de pompiers encombrantes qui n'ont que du cuir, de la laine épaisse et de la toile, et d'améliorer les performances du tissu et de la doublure.

À l'heure actuelle, les pompiers, les vêtements de lutte contre l'incendie, les vêtements de lutte contre l'incendie en fibres colorées aramide méta - position ont été utilisés dans divers systèmes de lutte contre l'incendie. La fibre de couleur aramide interstitielle est également livrée avec un uniforme de pompier forestier de la police armée.

En raison de ses excellentes propriétés, l'aramide interstitiel est largement utilisé dans la métallurgie, la construction, la construction navale, le pétrole, la chimie, la foresterie, la lutte contre l'incendie, l'armée et d'autres domaines, devenant le meilleur choix pour le traitement de toutes sortes de vêtements de protection spéciaux.

Firefighters have a heavy load to bear — their turnout gear shouldn’t

add to it. So Aramid fibers help manufacturers create fire resistant

liners, outer shells, and accessories that not only stand up to the

thermal hazards they may face, but also help them get the job done

without getting in the way of mobility.

Unlike other materials and fibers available, gear and

accessories made with meta aramid fiber are inherently flame-resistant and

won’t melt, drip, or support combustion in the air. And the thermal

protection off is permanent — its superior flame

resistance cannot be washed out or worn away. Para aramid helps

manufacturers enhance the overall durability and strength of lightweight

turnout gear outer-shell-and-thermal-liner systems. It is five times

stronger than steel on an equal weight basis, yet is lightweight,

comfortable, and thermally protective.

Ces deux fibres innovantes sont présentes dans chaque couche de la plupart des engrenages d'aiguillage pour une protection ultime:

●Shell

Meta aramid and Para aramid fibers are engineered together and sometimes

with other high-temperature fibers to form materials that help stand

up to heat, stay strong, and protect the inner components. Para aramid

filament is engineered into premium fabrics to help reduce fabric

profile while strengthening fabrics to new levels of performance.

●Couche anti - humidité

Fabrics made of meta aramid fiber and non-wovens help

the most trusted and reliable moisture barrier manufacturers provide

strong flame-resistant substrates for their liquid-impermeable films.

The moisture barrier helps protect against the intrusion of water,

chemicals, and viral agents. These barriers are also breathable, which

allows metabolic heat to escape and helps reduce the overall heat stress

during strenuous activities.

●Doublure isolante thermique

Meta aramid and Para aramid fiber batts and the meta aramid non-wovens are combined

with face cloths made with meta aramid and para aramid fiber to help provide

durable, flexible, heat-insulating components. Thermal liners made with

multi-layer meta aramid non-wovens are among the thinnest, most

flexible, most breathable components on the market. Face cloths using para aramid filament yarns help reduce surface friction, improving overall

garment mobility. Water-wicking or -repellent finishes on individual

layers improve moisture management and reduce garment-drying time.