Application de matériaux composites à la légèreté automobile

- 2022-08-24

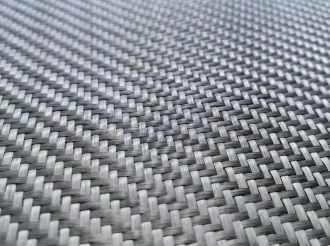

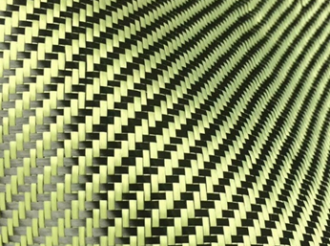

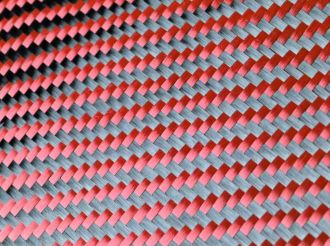

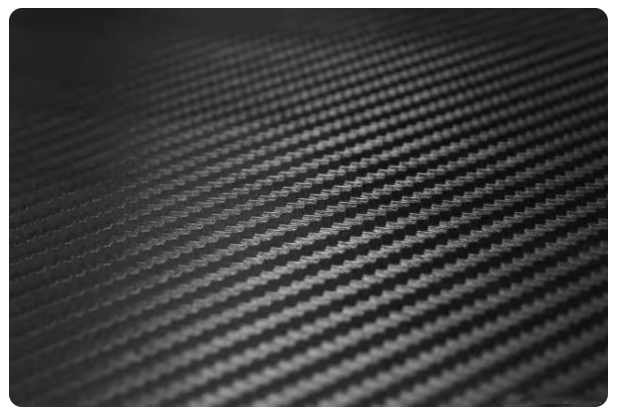

Composites de fibres de carbone

Carbon fiber (CF for short) is a new type of fiber material with high-strength and high-modulus fibers with a carbon content of more than 90%. It is a microcrystalline graphite material obtained by carbonization and graphitization by stacking organic fibers such as flake graphite microcrystals along the fiber axial direction. Carbon fiber is "soft on the outside and rigid on the inside", its specific gravity is only a quarter of that of steel, but its strength is higher than that of steel, and it has the characteristics of corrosion resistance and high modulus.

Avantages de la fibre de carbone

-

Les composites en fibre de carbone ont une résistance et un module plus élevés et sont les matériaux de carrosserie légers et à haute résistance les plus idéaux.

-

Lorsqu'un composite de fibre de carbone entre en collision, il n'absorbe pas l'énergie par déformation plastique, mais devient un nombre incalculable de petits fragments, de sorte qu'il peut absorber une grande quantité d'énergie de collision, environ quatre fois plus que la structure en acier, avec une grande sécurité.

-

Les composites en fibre de carbone sont faciles à former, c'est - à - dire qu'ils sont faciles à former des formes conformes aux principes cinétiques pour répondre aux besoins esthétiques et de surface lisse, ce qui permet d'économiser des procédures complexes et fastidieuses de revêtement et de traitement de la carrosserie et de réduire certains coûts.

-

Lorsque des composites de fibres de carbone sont formés, différents matériaux peuvent être formés dans leur ensemble, ce qui est plus propice à la modularisation et à l'intégration des véhicules dans le processus de fabrication.

-

Les composites de fibres de carbone sont insolubles dans les solutions acides, alcalines et organiques et ont des propriétés chimiques stables, de sorte qu'ils ont une bonne résistance à la corrosion, une longue durée de vie, peu d'entretien et un faible coût d'entretien.

Les composites en fibre de carbone ont une haute résistance, un module élevé et aucun fluage, et peuvent être utilisés pour fabriquer la structure de l'arbre d'entraînement. La carrosserie lp700 - 4 investie par Lamborghini est extrêmement résistante et rigide et très sûre.

Les disques de frein et les plaquettes de frein des voitures de course F1 sont également en fibre de carbone, ce qui fait que les disques de frein des voitures de course F1 sont beaucoup plus performants et plus chers que ceux des voitures civiles ordinaires.

Cependant, la fibre de carbone a ses propres limites

-

L'exploitation prend du temps, la production en série est petite et la conception et le développement des processus sont difficiles.

-

Le coût des matériaux est également élevé, le coût de la LFA pour la carrosserie et le châssis en fibre de carbone dépasse 300 000 livres sterling, soit presque le prix de la Ferrari 458 et du Range Rover.

-

Il s'agit d'un matériau fragile qui ne peut pas être réparé après les dommages. La haute résistance de la fibre de carbone est limitée à la direction axiale, et sa résistance radiale est relativement fragile (par conséquent, il est généralement utilisé pour utiliser sa résistance à la traction plus légère pour éviter les roulements latéraux et les parties d'impact).

-

Le lien entre la fibre de carbone et d'autres matériaux pose également problème. Si des assemblages boulonnés traditionnels sont utilisés, les fissures peuvent se produire autour des assemblages.

Les fibres de carbone ne sont pas recyclables par rapport aux alliages d'aluminium.

En tant qu'élément principal du pare - chocs automobile, le faisceau d'impact automobile est l'élément de charge et d'absorption d'énergie le plus important dans les collisions à basse vitesse, qui peut protéger les passagers et les parties environnantes. Les composites de fibres de carbone ont une faible densité, une résistance spécifique élevée, un module spécifique élevé et une bonne absorption d'énergie de collision. Après l'établissement du modèle de collision selon les exigences pertinentes, des essais ont été effectués sur le faisceau d'impact en acier et le faisceau d'impact composite en fibre de carbone. La simulation de collision a été effectuée et l'absorption d'énergie des deux matériaux a été analysée. Les résultats montrent que l'énergie spécifique absorbée par la fibre de carbone est l'acier. Le taux de perte de poids était de 71,4%. Les caractéristiques d'absorption d'énergie et l'effet de légèreté se sont nettement améliorés.

Exemple: en 2020, la Chevrolet Corvette vison a conçu et fabriqué le premier faisceau d'impact en fibre de carbone extrudé à traction Multi - creuse courbe de l'industrie automobile, offrant une protection puissante à la queue et au torse étendu du vison, tandis que les caractéristiques légères du vison ont grandement amélioré la maniabilité et les économies d'huile du vison.

Les gens utilisent également beaucoup de fibres de carbone dans leur corps. Les méthodes et techniques d'application de la série BMW I sur la carrosserie ont permis d'éviter et de résoudre un certain nombre de problèmes par rapport aux inconvénients de la fibre de carbone mentionnés précédemment. La structure de la carrosserie BMW I est en fibre de carbone sur une grande surface. Le nouvel atelier de fitness de l'usine de Leipzig relie des composants composites en plastique renforcé de fibres de carbone pour former la structure de base du module de vie.

Composites à matrice de résine

Les composites à matrice de résine peuvent non seulement réduire la qualité des pièces jusqu'à 40%, mais aussi réduire les coûts de production d'environ 40%. À l'heure actuelle, les composites de résine renforcée de fibres de verre et les composites de résine renforcée de fibres de carbone ont été appliqués avec succès dans l'automobile et ont été largement utilisés dans l'intérieur et l'extérieur de l'automobile.

Les composites de résine renforcée de fibre de verre (GFRP) ont une bonne résistance à la corrosion, une bonne isolation, en particulier une bonne plasticité, une faible demande de moule, un processus de traitement de moule simple, un cycle de production court et un faible coût pour la fabrication de grandes pièces de carrosserie automobile. Pour les voitures particulières et les autobus, des composants tels que les revêtements de carrosserie, les revêtements muraux avant et arrière des autobus et les cabines des camions sont fabriqués à l'aide de composites de résine renforcée de fibres de verre.

Les composites à matrice de résine renforcée de fibres de carbone (CFRP) présentent une série d'avantages, tels qu'un poids léger, une résistance élevée, une ténacité à la rupture élevée, une forte résistance à la corrosion, une forte capacité de conception, un moulage facile et de bonnes performances d'amortissement des vibrations. Ils peuvent non seulement satisfaire à la rigidité et au poids léger des composants, mais aussi présenter des avantages évidents dans le domaine de la sécurité des véhicules. Il s'agit donc d'un matériau léger prometteur pour l'automobile. Cependant, il présente les inconvénients d'un coût élevé et d'un long cycle de formage.

À l'heure actuelle, le déflecteur d'air de la carrosserie, l'aile avant et l'extension de l'aile avant, le couvercle du projecteur, le capot, la bande de compensation, le hayon, etc., ainsi que l'armature du panneau de carrosserie fabriquée par la technologie de moulage par transfert (RTM), etc.