Module et résistance à la traction des fibres renforcées pour les composites de fibres de carbone, de fibres de verre et de fibres de kevlar

- 2021-12-24

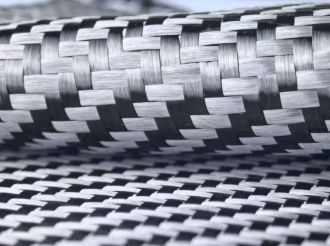

À l'heure actuelle, il existe trois types de fibres de renforcement couramment utilisées dans les composites: les fibres de carbone, les fibres de verre et les fibres aramides.

Lorsqu'elles sont utilisées pour le renforcement composite, les fibres définissent les critères de performance du matériau et sont responsables de l'action portante dans la conception structurale, tandis que la matrice de résine est principalement responsable du transfert de la charge aux fibres. En bref, le choix du type de fibre fait partie intégrante du processus de conception.

Pour les trois types de fibres d'armature mentionnés ci - dessus, il faut souvent peser des milliers de propriétés pour décider quel matériau utiliser dans un projet.

Le choix des fibres doit tenir compte de facteurs et de caractéristiques tels que le module de fibre, la résistance à la traction, la résistance à la compression, la ténacité, la rigidité, la conductivité électrique et la résistance chimique / corrosive.

Bien qu'il existe des milliers d'attributs de matériaux à choisir, le choix des fibres appropriées au début de la conception du projet atténuera efficacement les défis de l'ensemble du projet et indiquera les meilleures matières premières. En général, les structures composites utilisent plus d'une fibre pour répondre aux exigences de conception requises pour l'utilisation finale. Bien qu'il existe de nombreuses propriétés des fibres qui définissent davantage l'utilisation finale des pièces structurales, les caractéristiques avancées suivantes fournissent des caractéristiques avancées pour définir les fins de conception:

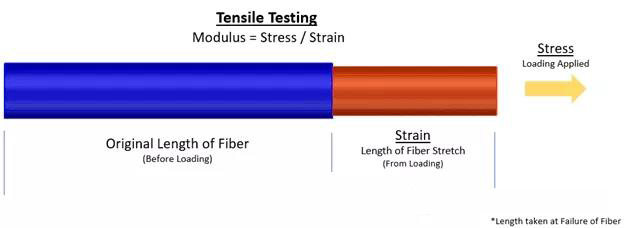

Le module de fibre est le changement de longueur qu'une fibre subit lorsqu'elle est soumise à une charge accrue.

Cette charge peut être comprimée ou étirée. La méthode de calcul est la contrainte divisée par la déformation. Le module représente généralement la rigidité du matériau. Sur une courbe contrainte / déformation donnée, on l'appelle la pente d'une ligne droite.

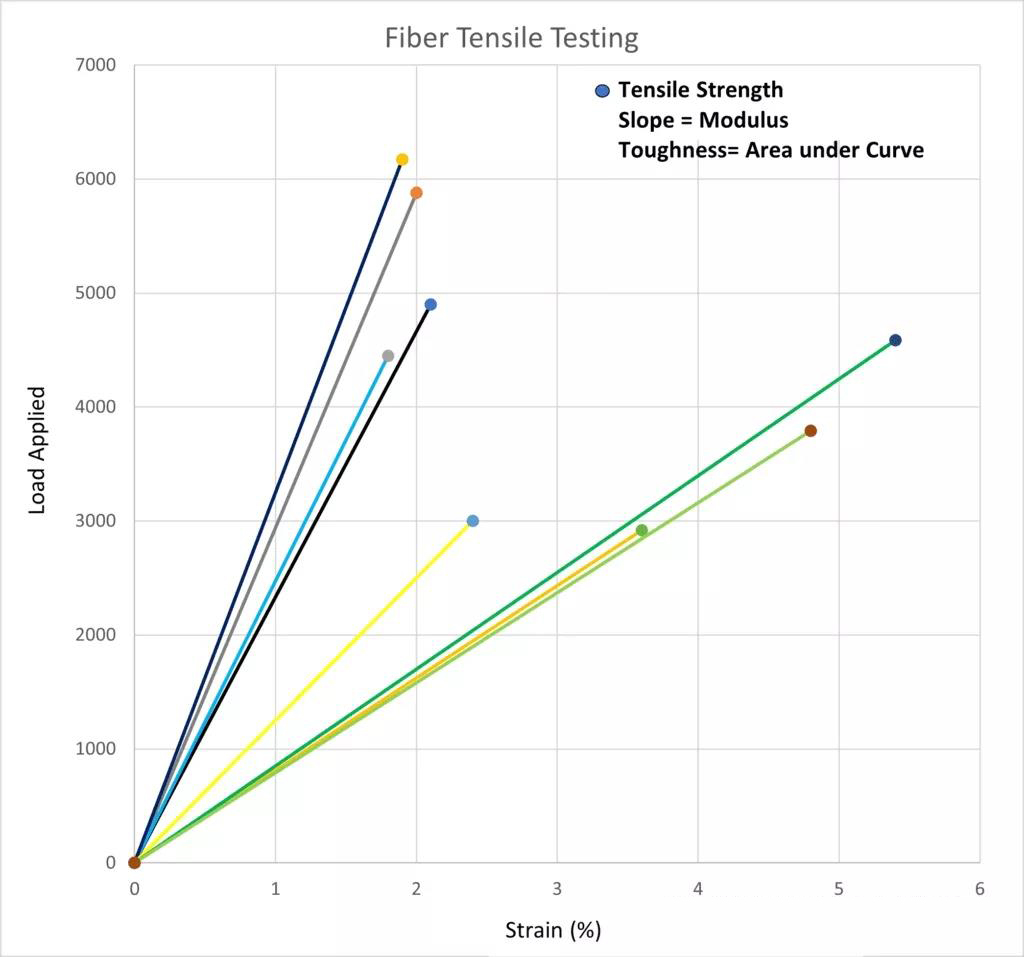

La plupart des fibres sont classées par module parce qu'elles aident à déterminer la rigidité du composite. En général, les composites utilisant des fibres de carbone, de verre et d'aramide sont fragiles. Il y a peu de tension à la rupture par rapport à plus de matériaux plastiques ou non fragiles.

La résistance à la traction est la capacité d'un matériau à supporter une charge en traction.

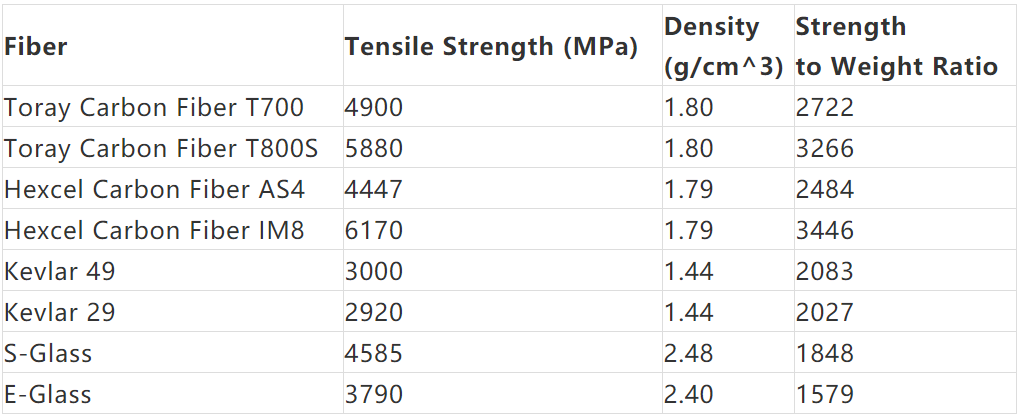

Il s'agit de la force ou de la charge maximale appliquée avant la déformation permanente de la fibre. Comme le montre la figure, la fibre de carbone présente des avantages en termes de résistance et de rapport résistance / poids. Par exemple, le rapport résistance / poids de Dongli t800s peut atteindre 3266, comme le montre le tableau ci - dessous. La valeur la plus élevée pour toutes les fibres d'armature. Cependant, il existe des différences significatives entre les fibres de verre s et E.

L'aramide est le matériau le plus léger en termes de densité. Comme le montre le tableau ci - dessus, la densité globale des fibres de kevlar n'est que de 1,44g / CM ^ 3. Bien que Kevlar ait la résistance ultime la plus faible, elle dépasse la fibre de verre en termes de rapport résistance / poids, mais est légèrement inférieure à la fibre de carbone. D'un point de vue économique, la fibre de verre e est préférable si la résistance ultime est le seul critère de conception.