Модульный и прочность на растяжение армирующих волокон для композитных материалов из углеродного волокна, стекловолокна и кевларового волокна

- 2021-12-24

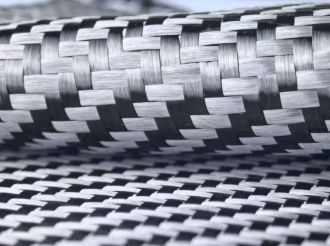

В настоящее время, как общее армирующее волокно для композитных материалов, есть, как правило, три типа: углеродного волокна, стекловолокна и Kevlar (арамид) волокна.

При использовании для композитного армирования волокно может определить нормы производительности материала и несет ответственность за несущую роль в конструкции конструкции, в то время как матрица смолы несет основную ответственность за передачу нагрузки на волокно. Одним словом, выбор типа волокна является неотъемлемой частью процесса проектирования.

Для вышеупомянутых трех типов армирующих волокон часто существуют тысячи свойств, которые необходимо взвесить при принятии решения о Том, какой материал использовать для данного проекта.

При выборе волокна, факторы и характеристики, такие как модульность волокна, прочность на растяжение, прочность на сжатие, прочность, прочность, жесткость, электрическая проводимость, и химическая/коррозия

Хотя есть тысячи свойств материала, чтобы выбрать из, выбор правильного волокна в начале проектирования проекта будет эффективно облегчить проблемы на протяжении всего проекта и указать на лучшие сырьевые материалы. Как правило, композитные конструкции используют более одного типа волокна для удовлетворения требований к конструкции, необходимых для конечного использования. Хотя существует бесчисленное количество свойств волокна, которые могут дополнительно определить конечное использование структурной части, следующие расширенные возможности обеспечивают расширенные возможности для определения целей дизайна:

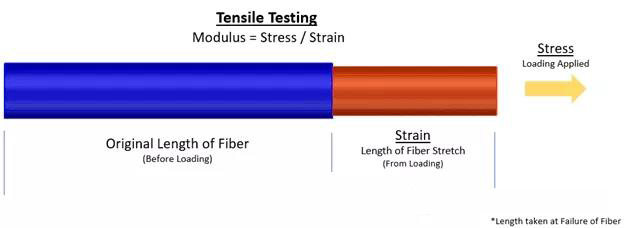

Модуль волокна относится к изменению длины волокна при повышенной нагрузке.

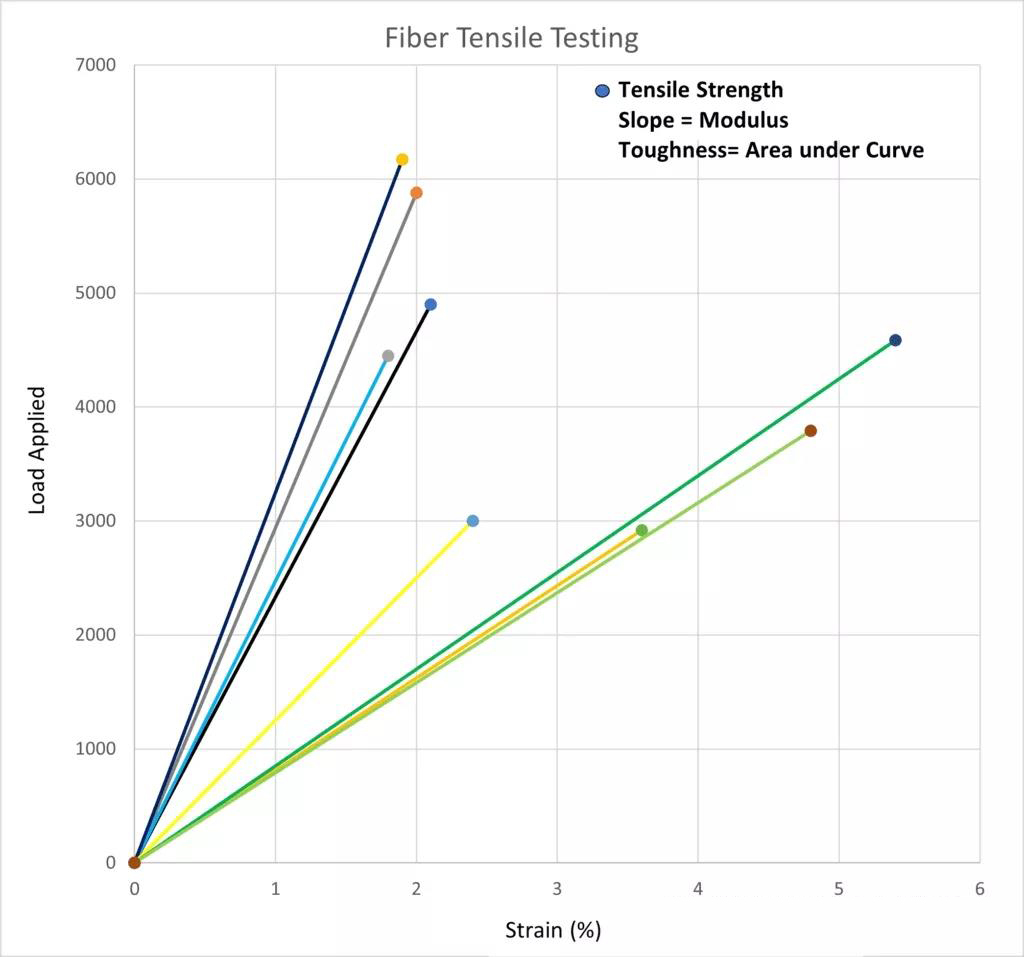

Эта нагрузка может быть сжатой или растягивающей. Метод расчета состоит в делении напряжения на штамм. Модуль обычно указывает на жесткость материала. На данной кривой напряжения/штамма она называется наклоном прямой линии.

Большинство волокон классифицируются по модулю, потому что это помогает определить жесткость композитного материала. Как правило, композитные материалы с использованием углеродного волокна, стекловолокна и кевлара классифицируются как хрупкие материалы. По сравнению с большим количеством пластиковых материалов или нехрупких материалов, практически нет растяжки в перерыве.

Прочность на растяжение-это способность материала выдерживать нагрузки при растяжении.

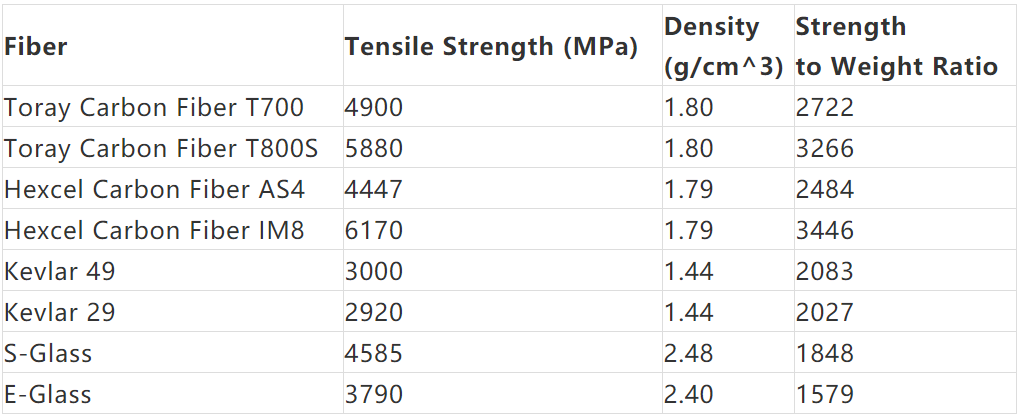

Это максимальная сила или нагрузка, прилагаемая до постоянной деформации волокна. Как показано на рисунке, углеволокно имеет преимущества в прочности и соотношении силы к весу. Например, соотношение силы и веса Toray T800S достигает 3266, что указано в таблице. Наибольшее значение всех армирующих волокон. Однако существует значительная разница между s-стеклянным волокном и e-стеклянным волокном.

С точки зрения плотности, кевлар является самым легким материалом. Как показано в таблице выше, объемная плотность кевларового волокна составляет всего 1,44г/см ^3. Хотя Kevlar имеет самую низкую конечную прочность, с точки зрения соотношения прочности к весу, он превышает прочность стекловолокна, но несколько ниже, чем углеволокна. С экономической точки зрения, если конечная прочность является единственным критерием конструкции, то e-стеклянное волокно является первым выбором.