Что такое модуль и применение высокомодульного углеродного волокна в аэрокосмической промышленности?

- 2022-04-04

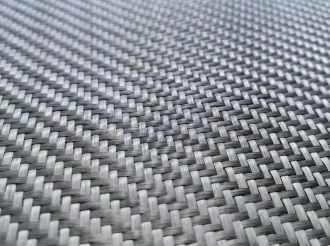

Углеволокно широко используется в аэрокосмической отрасли. С точки зрения компонентов, углеволокно является общим термином для типа волокна с содержанием углерода более 95%, который имеет очень высокий удельный модуль и удельную прочность. Среди них высокопрочное углеродное волокно относится к волокнам с высокой прочностью (прочностью более 4,5 гпа) и умеренным модулем (модулус, как правило, 230гпа до 310гпа), в то время как углеродное волокно с высоким модулем имеет углеродное содержание более 98% и модульное содержание не менее 370 гпа, но прочность, как правило, низкая. Если у вас нет концепции модульного и прочности, вы можете понять это так: палка одинаковой толщины, с обеими сторонами, зафиксированными горизонтально, с весом взвешивания висит в середине, в это время, середина палки будет наклоняться вниз. Для того же веса, чем выше модуль палки, тем меньше палка наклоняется вниз. Как понять силу? Это все еще эта палка, вес в середине добавляется к 50 кг, и палка сломана. Затем 50 кг, деленное на поперечное сечение палки, представляет собой прочность палки.

Являются ли более сильными материалы?

Для конструкционных материалов это не так просто. Например, если здание используется в течение длительного времени и некоторые балки и колонны повреждены, жесткость здания будет плохой, и жесткость здесь соответствует модулю. Если жесткость конструкции низкая, при той же внешней вибрации, резонансная частота объекта становится ниже, поэтому легко резонировать с внешним источником вибрации, а вибрация резонанса в некоторой степени вредна. Для повышения жесткости здания относительно простой метод заключается в укреплении, утолщении колонок и повышении жесткости.

То же самое относится и к аэрокосмическим аппаратам.

In order to make missiles, rockets, and drones reach their targets accurately and stably, it is necessary to ensure the stability of the aircraft during flight. That is to say, "the body must be rigid." So, how to solve it? One of the methods is to make the structure thicker, and the material of the projectile body should be selected with high modulus and thick material, so that the resistance to deformation is strong. However, spacecraft are required to be lightweight, which is a contradiction. At this time, it is necessary to choose light and strong materials, such as carbon fiber powder. At present, many models still use high-strength carbon fiber, that is, carbon fiber with high strength and low modulus. Because this type of carbon fiber can meet the design requirements. However, in some cases, high-strength carbon fibers have excess strength and insufficient modulus. For example, large aspect ratio wings and space vehicle support structures all have one thing in common. The slenderness ratio of the structure is very high, and it is easy to vibrate when it is disturbed during flight. When the frequency of vibration is close to the natural frequency of the structure, the Resonance will occur, which will obviously affect the stability of the aircraft. In order to limit the resonance, it is necessary to increase the low-order natural frequency of the structure, so that no or less resonance occurs during the flight. In order to increase the natural frequency, it is necessary to increase the stiffness of the structure. These applications therefore place very high demands on structural rigidity, as well as stringent weight and volume constraints. At this time, structural designers will "invite" high-modulus carbon fiber to appear. By using high-modulus carbon fiber, the rigidity of the structure can be improved while ensuring the strength under the limited structural weight, making the aircraft more stable. Therefore, we can say that it is the high-modulus carbon fiber that gives the spacecraft its "steel bones".