как сделать рамку из углеродных волокон?

- 2022-10-28

то, что мы называем углеродными волокнами, фактически является композиционным материалом, в основном углеродным, а углеродно - волокнистым композиционным материалом не является единственным материалом в раме велосипеда, ободах и углеродных стержнях. Это потому, что непрерывная жесткость углеродных волокон является необходимым условием процесса. когда материал является 100% углеродных композиционных материалов, он очень уязвим и имеет тенденцию к разрыву в направлении волокна. для того чтобы проявить свою жесткость, углеродное волокно (ткань) пропитывается в эпоксидной смоле перед формовкой, образуя композиционный материал. Углеродные волокнистые Части велосипеда обрабатываются таким образом. смола играет ключевую роль в формировании углеродной ткани, удерживая углеродные волокна вместе, увеличивая прочность и выносливость. просачивание в смолу и пластификация углеродных волокон в случае удара поглощает удар и вибрацию, и может быть деформация, а не разрыв, таким образом, для достижения желаемых характеристик велосипедных материалов.

Углеродные волокна - очень удивительный материал, жёсткость которого совершенно отличается от металла. жесткость углеродных волокнистых продуктов легче контролировать, и характеристики жесткости могут быть представлены в одном направлении. ориентация является средством контроля общих характеристик рамок, поэтому можно регулировать жесткость на основе того, как композиционные материалы из углеродных волокон могут быть приведены в прямолинейные или помещены в пресс - форму, что называется анизотропией. напротив, металл является изотропным и имеет одинаковую прочность и жесткость на любой оси материала. Помимо того, что он лучше металла, он обладает и более слабым достоинством, чем другие материалы, которые мы знаем.

по мере итерации и прогресса технологии обработки углеродных волокон рамочный инженер использует анизотропию углеродных волокон, с помощью программного обеспечения для координации и комбинации уровней прочности углеродных тканей, количество пропитанных материалов, форма, размер и направление углеродных волокон, а также время сушки. чтобы контролировать свойства углеродных рамок или углеродных колес. Таким образом, рамки углеродных волокон достигают абсолютного равновесия с неограниченной легкостью количественной и геометрической прочности, в результате чего Углеродные волокнистые компоненты имеют неограниченное пространство для обработки. Однако высокие цены на углеродную ткань по - прежнему высоки, и эти изящные конструкции и процедуры, а также необходимые людские ресурсы также очень дороги. Это усиливает мистическое чувство углеродного волокна на велосипеде.

технология изготовления углеродных волокон

детали из углеродных волокон изготовляются из цельной печи и литья, а также соединяются и склеиваются. оба способа формования имеют свои преимущества и недостатки, но в целом интегрированные Углеродные волокнистые рамки являются более благоприятными и трудными для продукции. с полным развитием технологии, дизайн и технологии углеродных волокон отечественных автопредприятий, рынок углеродных волокон, полный ожидания в отрасли. Давайте воспользуемся процессом линии производства углеродных волокон в провинции шаньдун жуйбао, чтобы посмотреть, как углеродная ткань постепенно преобразуется в рамки высокой производительности.

▲ полностью углеродная рама полностью соответствует требованиям ЦТ для максимальной прочности, общий вес 5кг на половину меньше, чем алюминиевая рамка.

шаг изготовления

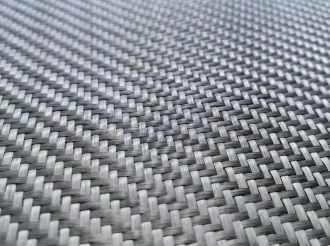

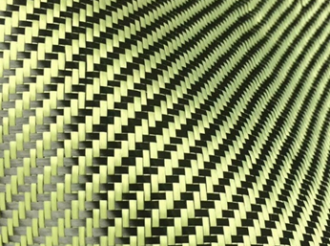

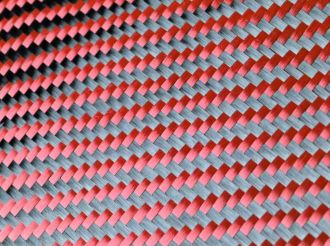

первый шаг: во - первых, вязать пряжу, сделать углеродную пряжу из композиционного материала с углеродными волокнами различного размера. процесс вязания пряжи похож на ткачество, т.е. затем просочить углеродную ткань в соответствующий раствор смолы, затем высушивать и формовать для закрепления углеродной ткани. Интересно, чтобы предотвратить деформацию углеродной пряжи, иногда она хранится в холодильнике.

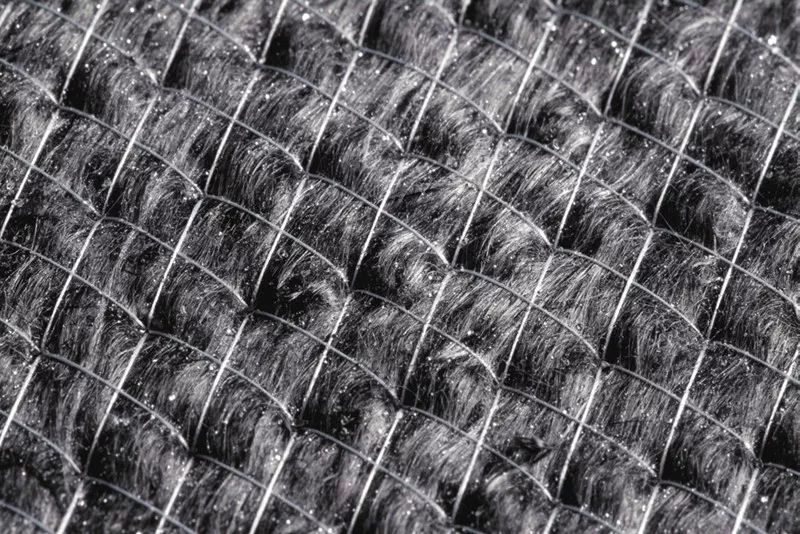

▲ плетеная углеродная пряжа, то есть зародышевая ткань из углеродной ткани.

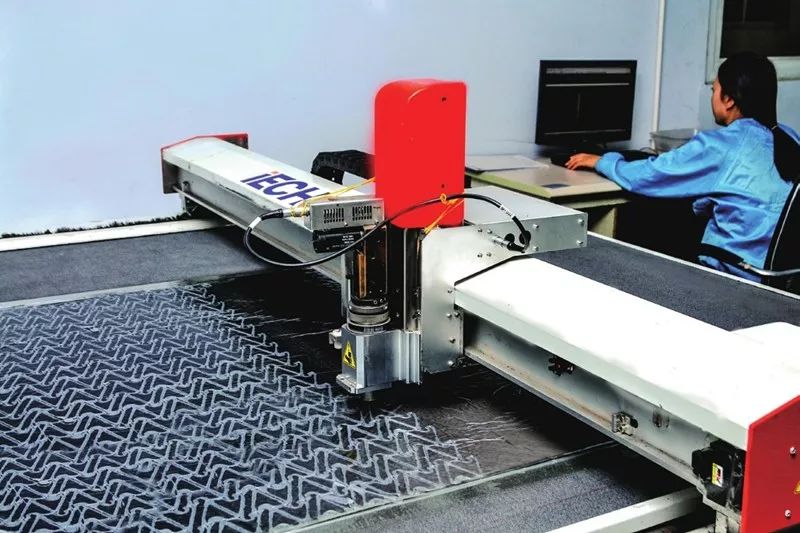

Второй этап: научная резка углеродной пряжи и маркировка на каждой углеродной ткани. каждый углеродный волокнистый каркас состоит из сотен различных углеродных тканей. массивная углеродная ткань будет грубо разрезана на легко управляемые куски. форма рамка состоит из более чем 500 отдельных углеродных соединений. Каждая модель требует определенного типа углеродных волокнистых тканей, и даже если использовать одну и ту же форму, количество углеродных волокнистых тканей будет варьироваться.

▲ вырезать углеродную ткань, чтобы вставить различные части.

Третий этап: снова рулон, который будет резать предварительно пропитанные углеродные волокна в определенной последовательности и под каким - либо углом, укладывается в материал сердечника, так что сначала он имеет форму рамки, в ожидании следующего этапа отверждения, т.е. Поскольку речь идет о коммерческой тайне и технических патентах, здесь можно увидеть лишь небольшую часть сложного процесса.

▲ приклеить углеродную пряжу, пропитанную смолой, к стержневому материалу.

Шаг 4: вступить в стадию формования, поставить прокатные изделия в формовочную форму и экструзии при высокой температуре. Углеродные волокнистые формы также являются частью технологии и концентрации затрат. Необходимо обеспечить, чтобы плесень и рама имели одинаковую степень теплового расширения, что очень важно для обеспечения точности рамы, особенно в том, что касается точности изготовления велосипедов, сегодня требования становятся все более высокими.

▲ Вставьте обмоточный материал в пресс - форму после горячего литья.

Пятый шаг: для тех деталей, которые не могут быть созданы целиком, необходимо приклеить их специальным клеем, потом закрепить их при высокой температуре и выпечке в целое. в это время хорошо скошенная рама будет прикреплена к Специальному угольному волокну и отправлена в печь для отверждения. После завершения процесса отверждения рама может быть извлечена из отвердительной печи и извлечена из зажима.

▲ затвердевание деталей через клей и выпечку, формирование полной формы.

Шаг 6: наконец, ручной шлифование, реконструкция, сверление ит.д., после шлифования и отделки, обрамление рамок, готовых к заключительной краске и аппликации, перед лаком проводить увлажнение и аппликацию. И тогда будет завершено создание красивой и мощной структуры углеродных волокон.

▲ карбонатная мельница.

▲ окончательное распыление и маркировка программы.

▲ увеличить в 1000 раз структуру углеродных материалов класса T800.