Módulo e resistência à tração de fibras de reforço para materiais compósitos de fibra de carbono, fibra de vidro e fibra de Kevlar

- 2021-12-24

Atualmente, como uma fibra de reforço comum para materiais compósitos, geralmente existem três tipos: fibra de carbono, fibra de vidro e fibra de Kevlar (aramida).

Quando usada para reforço composto, a fibra pode definir o padrão de desempenho do material e é responsável pelo papel de suporte de carga no projeto da estrutura, enquanto a matriz de resina é principalmente responsável por transferir a carga para a fibra. Em suma, a escolha do tipo de fibra é parte integrante do processo de projeto.

Para os três tipos acima de fibras de reforço, muitas vezes existem milhares de propriedades que precisam ser pesadas ao decidir qual material usar para um determinado projeto.

Ao escolher uma fibra, fatores e características como módulo de fibra, resistência à tração, resistência à compressão, tenacidade, rigidez, condutividade elétrica e química/corrosão

Embora existam milhares de propriedades de materiais para escolher, escolher a fibra certa no início do projeto efetivamente aliviará os desafios ao longo do projeto e apontará para as melhores matérias-primas. Geralmente, as estruturas compostas usam mais de um tipo de fibra para atender aos requisitos de projeto necessários para o uso final. Embora existam inúmeras propriedades de fibra que podem definir ainda mais o uso final de uma peça estrutural, os seguintes recursos avançados fornecem recursos avançados para definir propósitos de projeto:

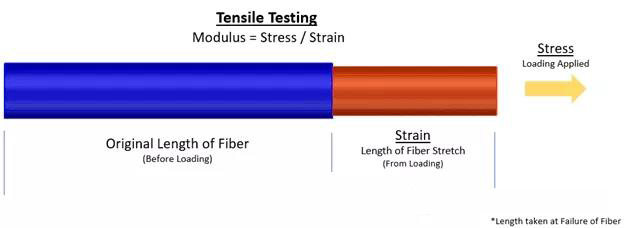

Módulo de fibra refere-se à mudança de comprimento experimentada pela fibra quando submetida a carga aumentada.

Esta carga pode ser compressiva ou elástica. O método de cálculo é a tensão dividida pela deformação. O módulo geralmente indica a rigidez do material. Em uma dada curva tensão/deformação, é chamado de inclinação da linha reta.

A maioria das fibras é classificada por módulo porque ajuda a determinar a rigidez do material compósito. Geralmente, materiais compósitos usando fibra de carbono, fibra de vidro e Kevlar são classificados como materiais frágeis. Comparado com mais materiais plásticos ou materiais não frágeis, quase não há alongamento na ruptura.

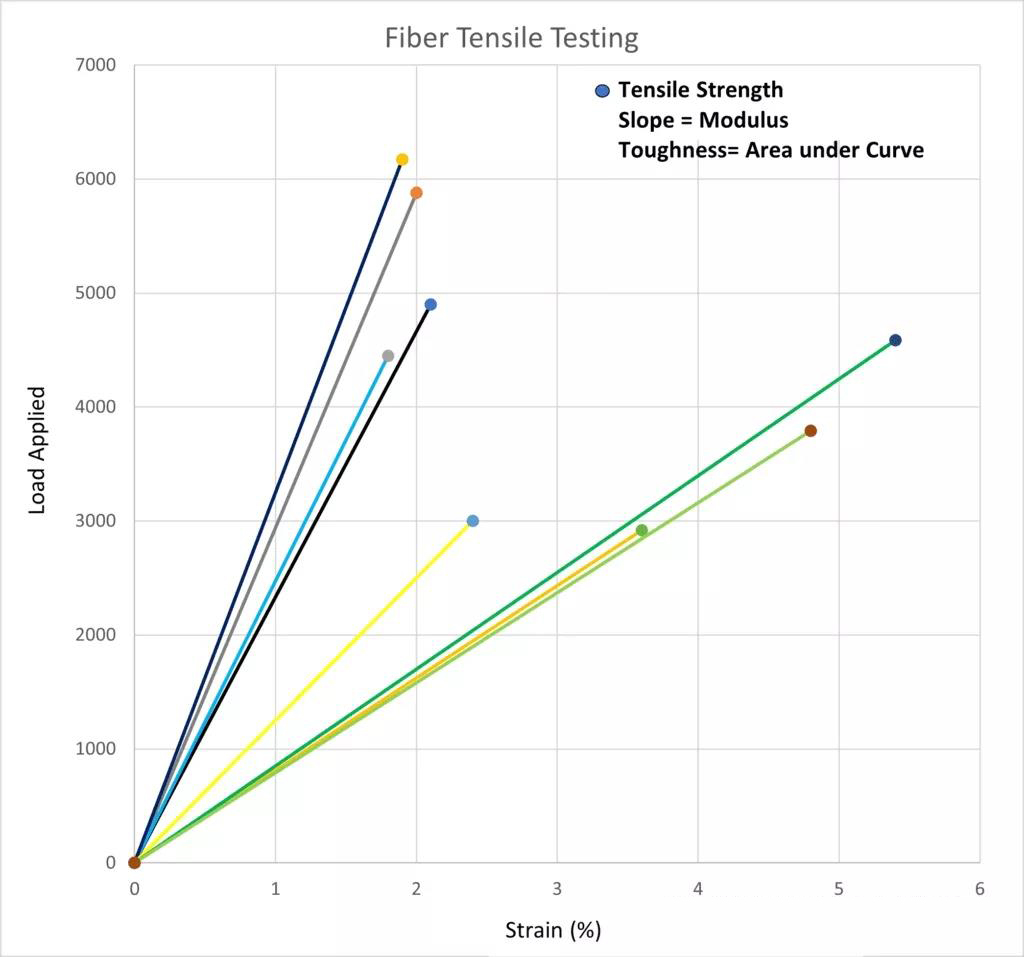

A resistência à tração é a capacidade de um material suportar cargas quando esticado.

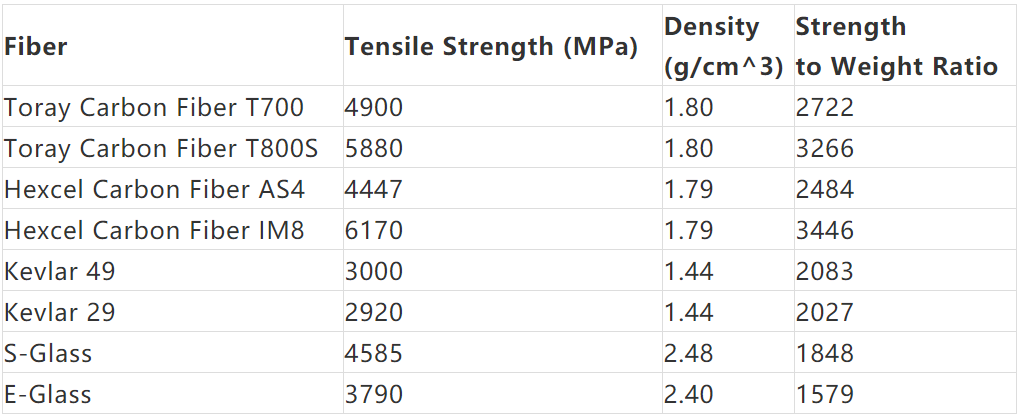

É a força máxima ou carga aplicada antes que a fibra seja permanentemente deformada. Como mostrado na figura, a fibra de carbono tem vantagens na relação força-peso. Por exemplo, a relação força/peso do Toray T800S é tão alta quanto 3266, que está listado na tabela. O valor mais alto de todas as fibras de reforço. No entanto, há uma diferença significativa entre a fibra de vidro S e a fibra de vidro E.

Em termos de densidade, Kevlar é o material mais leve. Como mostrado na tabela acima, a densidade a granel da fibra de Kevlar é de apenas 1,44g / cm ^3. Embora Kevlar tenha a menor resistência final, em termos de relação força/peso, excede a da fibra de vidro, mas é ligeiramente menor do que a fibra de carbono. De um ponto de vista econômico, se a força final é o único critério de design, então a fibra de vidro E é a primeira escolha.