エアロゲル:、「断熱」、産業チェーン

- 2022-12-08

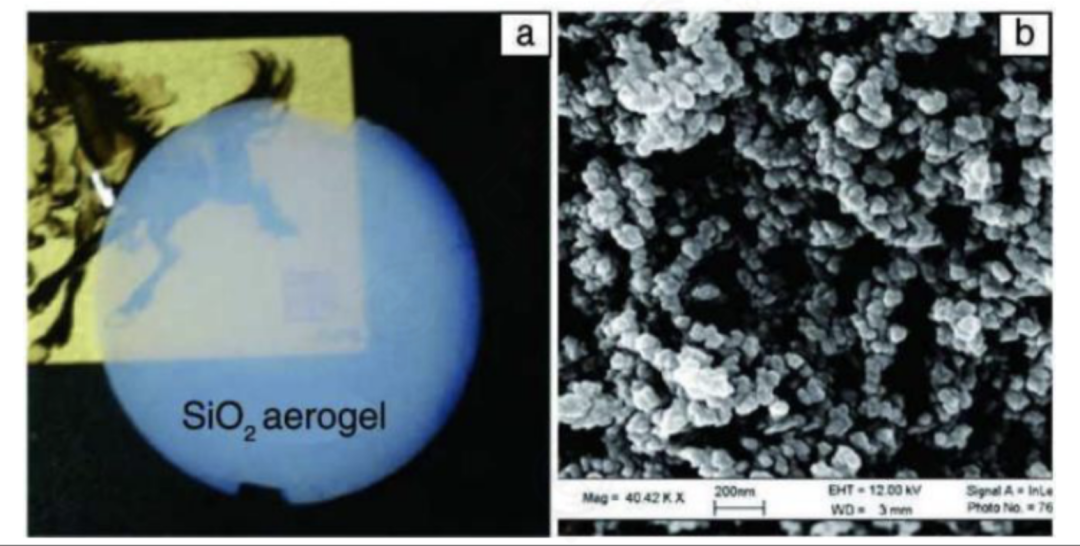

Aerogel is currently known as the solid material with the lowest thermal conductivity and the lowest density. It has a long service life, super heat insulation performance, and super high fire resistance. It is known as "the magic material that changes the world". It is also known as "blue smoke" because it is as light as a mist and has a bluish color.

その超強断熱などの特性のため、初期は主に航空宇宙、軍事と国防の分野に応用され、その後徐々に石化、工業、建築、交通、日用などの分野に拡大した、電極担体材料、触媒材料、センシング材料、ナノ殺菌材料、薬物放出など多くの新興分野で広く研究されている。

現在、エアロゲルの下流は主に石油天然ガス工事、工業断熱、建築断熱などの工業パイプラインの断熱分野に集中している。同時に、新エネルギー自動車電池の断熱分野に技術変革をもたらす。

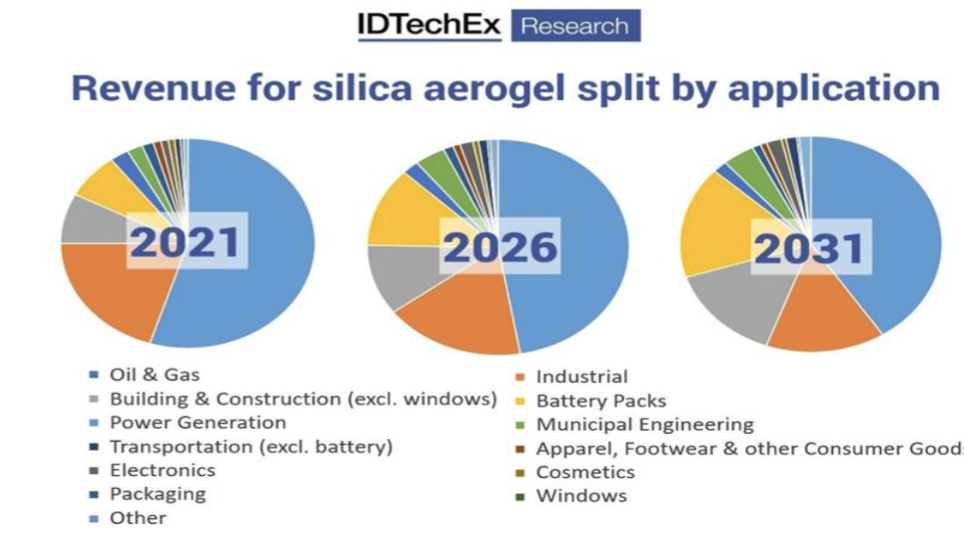

「中国化学工業新材料産業発展報告」のデータによると、2021年の世界のエアロゲル市場規模は約8億7000万ドルで、2030年には37億4300万ドルに達する見込みで、今後10年間の複合年間成長率は約17.

新エネルギー自動車の面では、エアロゲルはリン酸鉄リチウム電池の低温環境下での保温問題と三元電池の高温環境下での熱暴走拡散問題を効果的に解決することができ、リチウム電池の断熱の第一選択材料である。

ID TechExのデータによると、将来的には建設や電池パック市場でのエアロゲルの収益シェアが急速に増加するだろう。

エアロゲル業界の概要

Aerogelは1931年に誕生したが、1990年代になって外国で工業化が始まった。

しかし、乾燥プロセスの高コストのため、初期のエアロゲルは航空宇宙、軍事、石化分野にしか使用できなかった。

国内のエアロゲルのスタートは遅く、初期市場は海外のエアロゲル製品に占有され、価格が高く、マーケティング力が小さい。

2012年、国内初の1000 L超臨界二酸化炭素エアロゲル乾燥設備が稼働し、乳輪ゲルの規模化生産を示した。いくつかの技術反復を経て、生産コストは徐々に低下している。

国内政策の増加、国内エアロゲル企業の増加、技術の進歩とコストの低下に伴い、エアロゲルは急速な発展の道に入った。

エアロゲルはナノ多孔質ネットワーク構造を有する固体材料であり、孔内にガスが充満している。この構造では、対流効果、無限フラップ効果、無限長パス効果は発生しません。

断熱原理は均一で緻密なナノ細孔と多層フラクタル細孔微細構造であり、対流を効果的に防止し、熱放射と熱伝達を低減することができる。

従来の断熱材に比べて断熱性能は従来材の2〜8倍であるため、同じ断熱効果でエアロゲルの使用量は少ない。

エアロゲルの交換期間は約20年であるが、従来の断熱材の交換期間は5年程度であるため、ライフサイクル全体の使用コストはさらに低い。

しかし、その欠点も非常に際立っている。現在、断熱材へのエアロゲルの応用を制約する重要な要素は原材料コストと使用寿命のバランスである。

アスペンエアロゲル社によると、材料コストは総コストの約48%、製造コストは約44%を占めている。

具体的には、エアロゲルの生産コストは主に原料シリコン源、設備の減価償却、エネルギー消費に集中している。そのうち、設備の減価償却費とエネルギー消費コストは産業チェーンの総コストの約60%を占めている。効果的なコストダウンは、製造プロセスのブレークスルーに依存する一方で、低コスト原材料の大規模な工業化にも依存する。

そのため、エアロゲルのコスト削減は主に乾燥コストと原材料コストから始まる。

エアロゲル産業チェーン

エアロゲル産業チェーンは、上流エアロゲル前駆体(無機シリコン源及びシリコーン源)、中流エアロゲル材料製品及びエアロゲル製造装置及び下流用途を含む。

上流のオルトケイ酸エチルと官能性シランはシリコン源である、ガラス繊維フェルト又はセラミック繊維フェルトは基体である、エアロゲル中下流:エアロゲル基材を加工し、ゾル−ゲル技術を用いてシリコン源を基材にロードし、その後CO 2超臨界技術を用いてシリコン孔中の不純物を除去し、さらに良好な微孔構造を形成し、その後、後処理を行い、下流の顧客に販売する。

上流:シリコン源(前駆体)

化合物の構造や成分によっては、ケイ素源を有機ケイ素源と無機ケイ素源に分けることができる。

有機ケイ素源には、オルトケイ酸メチル(TMOS)及びオルトケイ酸エチル(TEOS)のような官能性シラン、無機ケイ素源としては、四塩化ケイ素、ケイ酸ナトリウムなどが挙げられる。

現在、シリコーン源は主流路線であり、主な関連メーカーは朝光新材料、紅白新材料、新安株式会社、有限会社、金宏ガスなどを含む。

その中で、産業チェーン全体の中で顕著なコストメリットを持つ会社は、朝光新材料と赤百新材料を含む。

朝光新材料は機能シラン業界のリーダーであり、オルトケイ酸エチルの生産能力を持ち、顕著なコストメリットを持っている。原料はエアロゲルコースに切り込み、全産業チェーンの優位性を備えている。Panya Microtransは国内のePTFEのリーダーで、大隠西盛の株式の60%を買収し、エアロゲル分野に進出している。

中流:エアロゲル製品

エアロゲル材料の利用は、通常、エアロゲル断熱板、フェルト、マット及び他の複合材料の形態である。エアロゲル材料自体は低強度で高脆性であり、その直接使用は制限されている。したがって、それは通常、剛性及び可撓性絶縁材料を製造するために有機ポリマー及び繊維強化材料と複合される。

一般的に使用される複合材料には、ガラス繊維、プレ酸化糸、セラミック繊維などが含まれる。具体的な使用過程において、エアロゲル複合材料の外面にはフィルム材料、ガラスクロスなどを塗布して、エアロゲル複合材料の脱落と破断を防止し、さらにその完全性を確保して、断熱効果を最大限に高めることができる。

エアロゲル製品の主なメーカーはナノテクノロジー、中科潤滋、朝光新材料、鴻柏新材料、エリソン、アイビー、東莞思祥、金納科学技術、江漢新材料などを含む。

中流:エアロゲル装置

エアロゲル製造過程において、乾燥工程は最も重要な過程である。

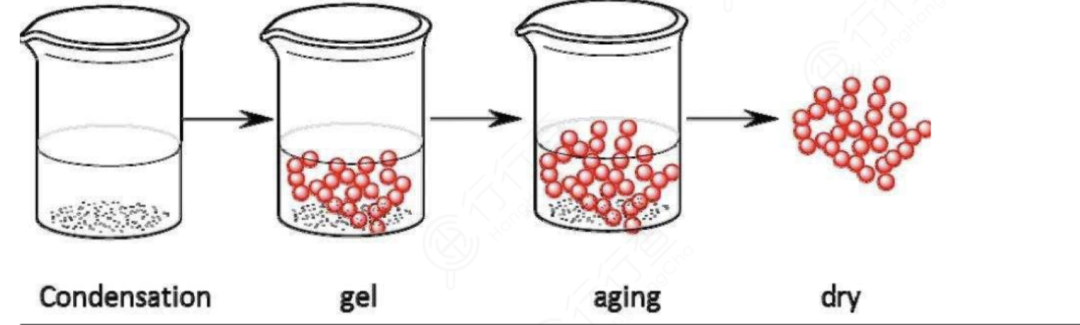

エアロゲルは無機ケイ素源または有機ケイ素源の前駆体から製造され、溶媒、温度、触媒などを制御することによって湿潤ゲルを製造し、湿潤ゲルを老化、改質、乾燥してエアロゲルを得る。

現在、工業化応用の主な技術は超臨界乾燥技術と常圧乾燥技術である。他の大規模な生産が行われていない技術には、真空凍結乾燥と亜臨界乾燥が含まれる。

超臨界乾燥技術はエアロゲルの量産を実現する最も早い技術であり、しかも比較的成熟しており、国内外のエアロゲル企業が広く採用している技術でもある。超臨界乾燥は、乾燥中にゲルの完全な骨格構造を維持することができる。

下流:適用側

政策の支持の下で、エアロゲル製品の巨大な市場空間に基づいて、多くの会社がエアロゲル業界に進出し、業界の生産能力の加速的な拡大を推進した。

中国石化、中国石油などの企業が率先して石油・ガスパイプラインの保温分野に進出した。

動力電池の分野では、CATL、中航リチウム電気、国軒高科など世界10大動力電池メーカーがエアロゲル製品を購入している。

技術の進歩と工業規模のさらなる拡大に伴い、エアロゲルは伝統的な断熱材、特に工業と設備の分野で徐々に置換されることが期待されている。業界全体は導入期から長期に移行し、産業チェーン全体が発展のチャンスを迎えることが期待されている。