Modulare und Zugfestigkeit von Verstärkungsfasern für Verbundwerkstoffe aus Kohlefaser, Glasfaser und Kevlar

- 2021-12-24

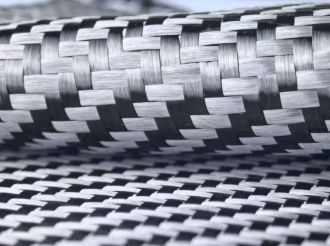

Derzeit gibt es als gängige Verstärkungsfaser für Verbundwerkstoffe in der Regel drei Arten: Kohlefaser, Glasfaser und Kevlar (Aramid)-Faser.

Bei Verwendung für Verbundbewehrung kann die Faser den Leistungsstandard des Materials definieren und ist für die tragende Rolle bei der Konstruktion der Struktur verantwortlich, während die Harzmatrix hauptsächlich für die Übertragung der Last auf die Faser verantwortlich ist. Kurz gesagt, die Wahl des Fasertyps ist ein integraler Bestandteil des Designprozesses.

Für die oben genannten drei Arten von Verstärkungsfasern gibt es oft Tausende von Eigenschaften, die bei der Entscheidung, welches Material für ein bestimmtes Projekt verwendet werden soll, abgewogen werden müssen.

Bei der Auswahl einer Faser, Faktoren und Eigenschaften wie Fasermodul, Zugfestigkeit, Druckfestigkeit, Zähigkeit, Steifigkeit, elektrische Leitfähigkeit und Chemikalien/Korrosion

Obwohl es Tausende von Materialeigenschaften zur Auswahl gibt, wird die Wahl der richtigen Faser zu Beginn des Projektdesigns effektiv die Herausforderungen während des gesamten Projekts lindern und auf die besten Rohstoffe hinweisen. Im Allgemeinen verwenden Verbundstrukturen mehr als eine Art von Faser, um die Konstruktionsanforderungen zu erfüllen, die für den endgültigen Gebrauch erforderlich sind. Obwohl es unzählige Fasereigenschaften gibt, die die Endverwendung eines Strukturteils weiter definieren können, bieten die folgenden erweiterten Funktionen erweiterte Funktionen zur Definition von Konstruktionszwecken:

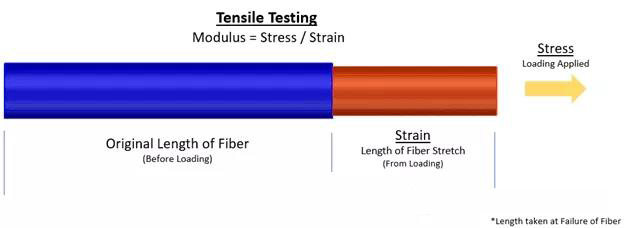

Fasermodul bezieht sich auf die Längenänderung, die von der Faser bei erhöhter Belastung erfahren wird.

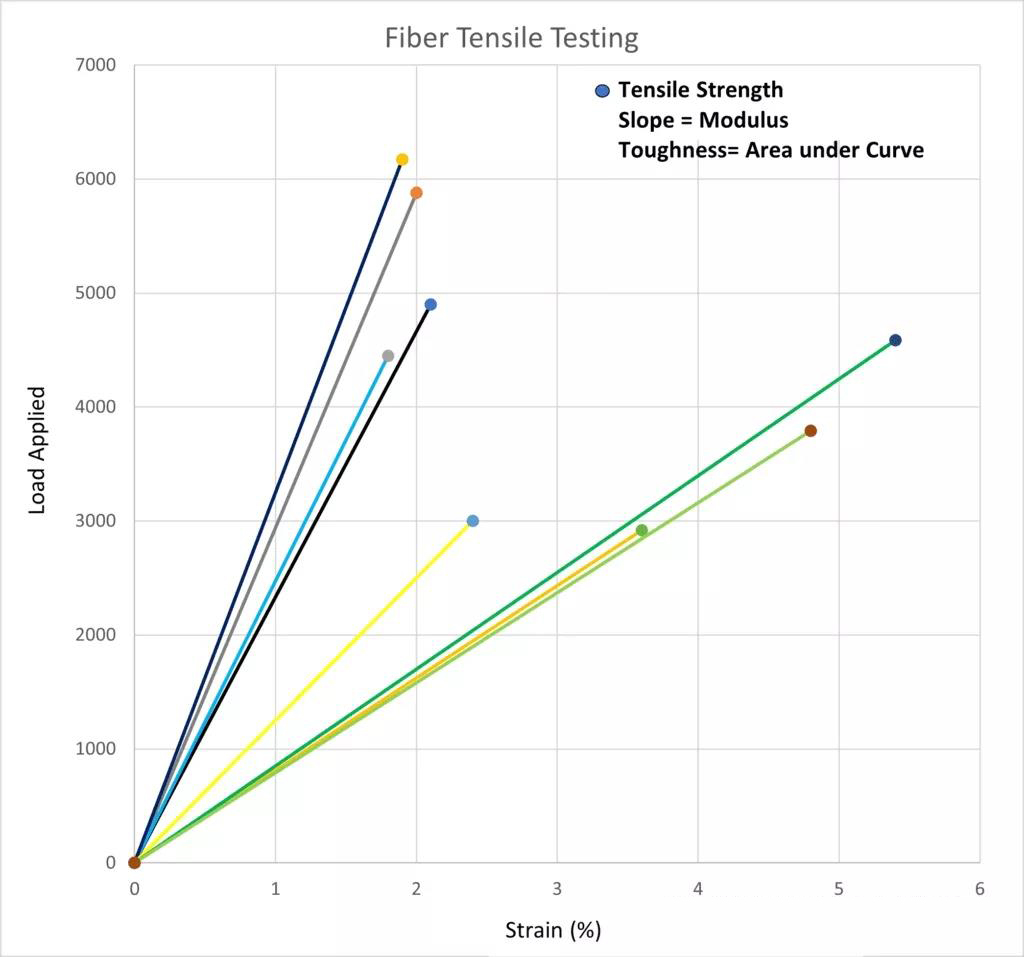

Diese Belastung kann komprimierend oder dehnbar sein. Die Berechnungsmethode ist Spannung geteilt durch Dehnung. Das Modul gibt in der Regel die Steifigkeit des Materials an. Auf einer gegebenen Spannungs-/Dehnungskurve wird sie als Steigung der Geraden bezeichnet.

Die meisten Fasern werden nach Modul klassifiziert, da es hilft, die Steifigkeit des Verbundmaterials zu bestimmen. Im Allgemeinen werden Verbundwerkstoffe mit Kohlefaser, Glasfaser und Kevlar alle als spröde Materialien klassifiziert. Verglichen mit mehr Kunststoffen oder nicht spröden Materialien, gibt es fast keine Dehnung beim Bruch.

Zugfestigkeit ist die Fähigkeit eines Materials, Belastungen beim Dehnen standzuhalten.

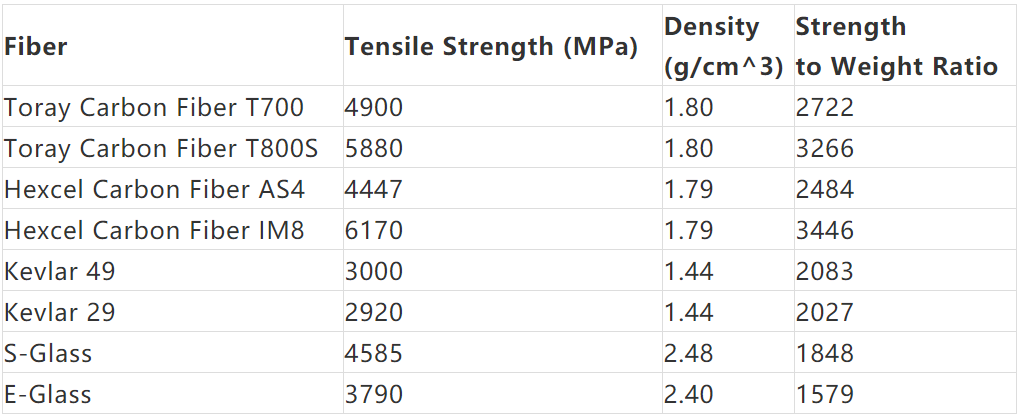

Es ist die maximale Kraft oder Last, die angewendet wird, bevor die Faser dauerhaft verformt wird. Wie in der Abbildung gezeigt, hat Kohlefaser Vorteile in Festigkeit und Stärke-Gewicht-Verhältnis. Zum Beispiel ist das Stärke-Gewicht-Verhältnis von Toray T800S bis 3266, was in der Tabelle aufgeführt ist. Der höchste Wert aller Verstärkungsfasern. Es gibt jedoch einen signifikanten Unterschied zwischen S-Glasfaser und E-Glasfaser.

In Bezug auf die Dichte ist Kevlar das leichteste Material. Wie in der obigen Tabelle gezeigt, beträgt die Schüttdichte der Kevlarfaser nur 1,44g/cm^3. Obwohl Kevlar die niedrigste ultimative Festigkeit hat, in Bezug auf Festigkeit zu Gewicht Verhältnis, übertrifft es die von Glasfaser, ist aber etwas niedriger als Kohlefaser. Wenn aus wirtschaftlicher Sicht die ultimative Festigkeit das einzige Designkriterium ist, dann ist E-Glasfaser die erste Wahl.