Anwendungspotenzial von Graphen in mikroelektronischen Geräten

- 2022-05-26

Seit Graphen im 2004 zum ersten Mal mechanisch peelt wurde, ist es schnell zu einem Forschungs-Hotspot in der Materialwissenschaft geworden, dank der Tatsache, dass es für unglaubliche Dinge verwendet werden kann. In den folgenden Artikeln geht es darum, wie sie die Halbleitertechnik in den kommenden Jahren revolutionieren wird.

Graphen-Monoschichten bestehen aus einzelnen Atomen dicken Kohlenstoffablagerungen. Weil die Kernbindungen diese Atome zusammenhalten, haben die resultierenden Strukturen eine außergewöhnliche Stärke. Aufgrund seiner Robustheit kann das Material auch in den anspruchsvollsten Betriebsumgebungen (hohe Temperaturen und große Durchschlagsspannungen) eingesetzt werden. Darüber hinaus bietet Graphen eine höhere Elektronenmobilität (mehr als 130-mal größer als die von Silizium), was sich in extrem attraktiven leitfähigen Eigenschaften niederschlägt.

Der Wert von Graphen in verschiedenen Branchen der Elektronikindustrie

Es gibt mehrere Schlüsselbereiche in der Mikroelektronik, die von der Verwendung von Graphen profitieren könnten. Dazu gehören:

Als Ergänzung zu Halbleitertechnologien mit breiter Bandlücke (z.B. Siliziumkarbid und Galliumnitrid) wird Graphen in der Lage sein, einige der Engpässe in diesem Bereich zu durchbrechen, was zu schnellerem Schalten und deutlich verbesserter Effizienz führen wird.

Dank seiner hohen optischen Transparenz kann Graphen in Displays eingesetzt werden (eine Alternative zu den derzeit verwendeten Indium-Zinnoxid-Filmen).

Das Hinzufügen von Graphen zu Mikroprozessorressoren mit hoher Dichte kann den Durchsatz erheblich erhöhen. Dies wird dazu beitragen, das "Moore's Law" zu durchbrechen, das die Halbleiterindustrie seit langem definiert hat, und die Probleme mit Stromlecks zu überwinden, die durch den Umzug auf kleinere Prozessknoten verursacht werden.

Es gibt auch großes Marktpotenzial einschließlich Internet der Dinge (IoT) und anderer IoT-Geräte.

Sensoren bieten einige sehr lukrative Möglichkeiten für Graphen. Das Analystenunternehmen Research and Markets schätzt, dass das globale graphenbasierte Sensorgeschäft um 2024 rund $980 Millionen pro Jahr wert sein wird. Die wichtigsten Anwendungen, die in seinem jüngsten Bericht beschrieben werden, sind Biosensoren und optoelektronische Geräte. Insbesondere wenn es um elektronische Sensoren geht, wird angenommen, dass Graphen die Eigenschaften hat, die benötigt werden, um in naher Zukunft zu funktionieren. Der Erfolg dieses Materials in diesen Bereichen hängt jedoch weitgehend von einer effizienten Produktionsmethode ab.

Durch die Gewinnung von exfolierten Graphenflocken können bestimmte mikroelektronische Geräte in kleinen Chargen hergestellt werden. Allerdings funktioniert die globale Mikroelektronikindustrie naturgemäß nicht so. Dies alles liegt an Skaleneffekten, da eine große Anzahl von Geräten zu niedrigeren Stückkosten hergestellt wird. Wenn Graphen erfolgreich in einen neuen Typ mikroelektronischer Bauelemente integriert werden soll, muss das Verfahren zur Synthese von Graphen genau das gleiche sein, das für die Halbleiterherstellung verwendet wird.

Synthese von Graphen für hohe Ertragsnachfrage

Die wichtigsten Methoden, die derzeit für die großflächige Graphensynthese verwendet werden, sind die chemische Dampfabscheidung (CVD) und die plasmaverstärkte chemische Dampfabscheidung (PECVD). Es ist zu beachten, dass beide Prozesse erhebliche Probleme mit ihnen haben.

Bei der Herstellung von Graphen mit dem CVD/PECVD-Verfahren erfolgt die Synthese auf einem Metallkatalysator (üblicherweise Kupfer- oder Nickelfolie) statt auf dem eigentlichen Halbleitersubstrat. Das synthetisierte Graphen muss von der Metallfolie entfernt und auf das Halbleitersubstrat übertragen werden. Daher ist es sehr schwierig, die Reinheit und strukturelle Integrität von Graphen, das mit diesen Methoden hergestellt wird, sicherzustellen. Das Vorhandensein von Schadstoffen stellt eine echte Bedrohung dar. Dies kann die Metallfolie sein, die nach dem Transfer der Chemikalien übrig bleibt oder der Katalysator korrodiert ist. Diese Verunreinigungen oder strukturelle Anomalien können die Leistungsparameter von synthetisiertem Graphen negativ beeinflussen.

Mit dem von Paragraf entwickelten metallorganischen chemischen Dampfdepositionsverfahren (MOCVD) sind CVD und PECVD nicht mehr der richtige Weg für die Graphensynthese. Dieses patentierte Verfahren ist wirklich einzigartig, weil es die Massenproduktion von Graphen und anderen zweidimensionalen (2D) Materialien ermöglicht. Im Gegensatz zu den bereits diskutierten CVD/PECVD-Anordnungen, die eine Übertragung aus dem reinen Katalysator erfordern, erlaubt MOCVD die direkte Schichtung von Graphenmaterialien auf Halbleitersubstrate. Unannehmliche Übergabeschritte können vermieden werden, sodass Kontamination kein Problem mehr darstellt.

Graphen kann direkt auf Vollleiterwafer in einer konsistenten und vollständig wiederholbaren Weise platziert werden. Damit können idm und fabs den MOCVD-Prozess störungsfrei in ihre bereits etablierten Workflows integrieren.

Magnetsensorgeräte auf Graphen-Basis

Eine der ersten Öffnungen für Graphen war im Hall-Effekt-Sensormarkt. Weit verbreitet in Industrie- und Automobilsystemen bieten diese Sensoren einen berührungslosen Mechanismus, mit dem die Flussdichte eines Magnetfeldes bestimmt werden kann.

Herkömmliche Hall-Effektgeräte verfügen über ein dreidimensionales (3D) Sensorelement, bei dem die Höhe des Elements die erzielten Ergebnisse beeinflusst. Magnetfeldkomponenten, die nicht senkrecht zur Richtung des Sensorelements stehen, können sich auf die erfasste Magnetfeldstärke auswirken und eine falsche Zahl angeben. Dieses Phänomen wird als "planarer Hall-Effekt" bezeichnet.

Die Unterscheidung zwischen echten und falschen Signalen bedeutet, dass zusätzliche Komponenten in den Signalkonditionierungskreis aufgenommen werden müssen (und damit die Stückliste erhöhen). Andernfalls müssen möglicherweise mathematische Modelle erstellt werden, obwohl dies nicht für Situationen geeignet ist, in denen Echtzeitmessdaten erforderlich sind (z. B. Fahrzeugsicherheitssysteme usw.).

Da Graphen ein zweidimensionales Material ist, hat es einen großen Vorteil bei der genauen Messung von Magnetfeldern, da die Dicke des Sensorelements nicht berücksichtigt werden muss. Hall-Effekt-Sensoren, die Graphen-Monolayer anstelle herkömmlicher Sensorelemente verwenden, können eine höhere Genauigkeit unterstützen, da Fehler, die durch den planaren Hall-Effekt verursacht werden, eliminiert werden können. Weitere Vorteile sind die höhere thermische Stabilität von Graphen, was bedeutet, dass jedes Gerät, das Graphen als Sensorelement verwendet, immun gegen Fehler ist, die durch Temperaturschwankungen verursacht werden. Dadurch können diese Geräte in Anwendungen mit extremen Temperaturen eingesetzt werden.

Elektrische Parameter von Hall-Effekt Sensor Die auf Wafer getestet

Graphen-basierte Hall-Effekt-Sensoren wurden auch schon früher gesehen, aber diese Sensoren können nur in kleinen Serien mit großen Stückkosten hergestellt werden, ohne die zuvor besprochenen Skaleneffekte zu erzielen. Dank des MOCVD-Prozesses können die Sensoren der GHS-Serie von Paragraph die von Industrie- und Automobilkunden erwarteten Mengen produzieren. Diese Geräte werden durch den planaren Hall-Effekt nicht beeinflusst, da sie auf Graphen-Monoschichten basieren. Daher bieten sie eine höhere Genauigkeit bei der Bestimmung der Stärke des Magnetfeldes. Sie bieten nT-Auflösungsstufen ohne zusätzliche Signalkonditionierungshardware. Daher ist das Sensorsystem linear. Darüber hinaus haben sie einen größeren Dynamikbereich im Vergleich zu herkömmlichen Hall-Effekt-Sensoren und verbessern gleichzeitig die Temperaturstabilität und überlegene Linearität.

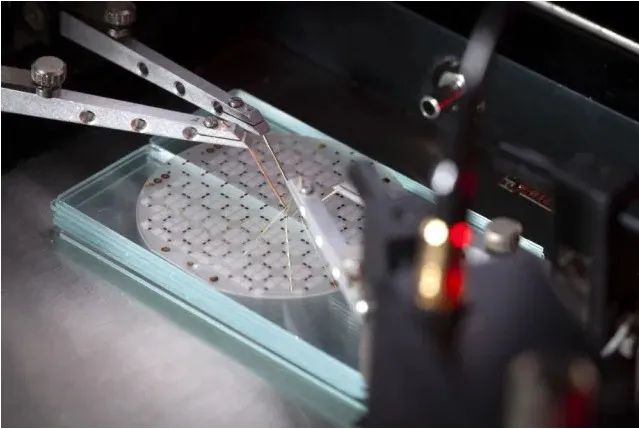

Beispiel eines Paragraf GHS Hall Effect Sensors als erster in einer Reihe fortschrittlicher graphenbasierter Geräte, die von Paragraf entwickelt wurden

Durch die Nutzung eines bahnbrechenden Syntheseprozesses kann Graphen (und die vielen operativen Vorteile, die damit einhergehen) endlich in kommerziell hergestellten mikroelektronischen Geräten verwendet werden. Hersteller elektronischer Komponenten können nun großflächiges Graphen über Paragraf beziehen, ohne durch Kontaminationsprobleme behindert zu werden. Während es in der Vergangenheit viele Versuche gab, Graphen in einer Mikroelektronik-Umgebung lebensfähig zu machen, ist dies das erste Mal, dass es tatsächlich in einer Weise erreicht wurde, die die hohen Produktionsanforderungen der Industrie erfüllt.